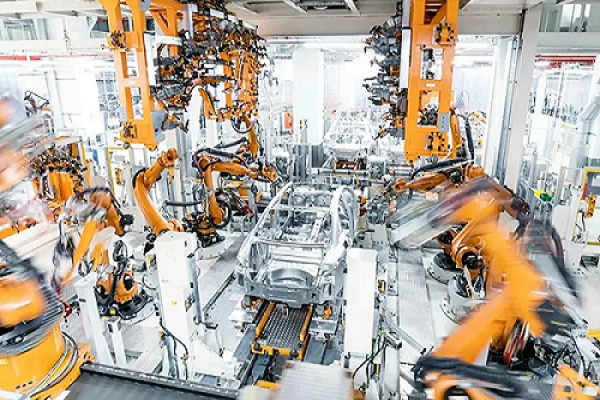

Audi a choisi le Siemens S7-1500V comme moteur principal de son usine virtuelle dans son parcours vers les futurs modèles de production, élaborant conjointement un grand projet d'intelligence industrielle. En rationalisant les types d'appareils, en réduisant les dépendances matérielles et en passant entièrement à un modèle de production piloté par logiciel, Audi remodèle l'industrie automobile avec une vitesse, une stabilité et une flexibilité sans précédent.

Remodeler le paysage de la production : un saut du matériel au logiciel

L'objectif d'Audi est clair et ferme : créer un atelier virtualisé hautement intégré et optimisé en permanence, guidé par « la technologie mène l'avenir », et accélérer l'intégration de l'informatique et de l'OT (technologie opérationnelle). Confronté aux défis liés aux nombreux équipements, aux coûts de maintenance élevés et à la sécurité accrue des réseaux dans les modes de production traditionnels, Audi s'est associé à Siemens pour se lancer dans un voyage de transformation numérique dans le processus de production.

Intégrer l'informatique et l'OT : un nouveau chapitre dans l'automatisation des ateliers

L'automate virtuel Siemens SIMATIC S7-1500V est devenu la clé de cette transformation. Il ne s'agit pas seulement d'un pont reliant l'informatique et l'OT, mais également d'un élément essentiel de la stratégie de production d'Audi Edge Cloud 4. Cette solution innovante s'appuie sur l'architecture efficace des centres de données, unifie l'infrastructure sous-jacente et fournit une puissante plate-forme de support pour les applications de niveau supérieur. Tous les processus de production s'exécutent sous forme de logiciel dans un cloud privé, permettant une numérisation et une centralisation complètes de la gestion de la production.

La pratique rend parfait : déploiement réussi d'un automate virtuel

Depuis le lancement officiel des automates virtuels au printemps 2023, Audi a travaillé en étroite collaboration avec Siemens pour relever de nombreux défis. En janvier 2024, deux automates virtuels ont été déployés avec succès dans l'usine Böllinger Höfe de Neckarsulm, marquant l'entrée officielle de la chaîne d'assemblage d'essieux e-tron GT d'Audi dans l'ère de la production virtualisée. Cette réalisation valide non seulement la faisabilité de l'automate virtuel, mais pose également une base solide pour sa promotion ultérieure à grande échelle.

Avantages mis en avant : mise à niveau complète de l'efficacité à la sécurité

Le déploiement du PLC virtuel a apporté de nombreux avantages significatifs à Audi. Les employés peuvent passer en toute transparence au nouvel environnement de production sans modifier leurs habitudes de fonctionnement ; Une infrastructure unifiée rend la gestion plus pratique et efficace, tout en améliorant le niveau de protection de la sécurité du réseau ; Répondre rapidement aux changements du marché, ajuster les configurations de production selon les besoins, parvenir à une allocation optimale des ressources et à une utilisation efficace de l'énergie.

Main dans la main : créer ensemble un avenir industriel intelligent

La coopération entre Siemens et Audi ne se limite pas au niveau technique, mais implique également de multiples dimensions telles que la structure organisationnelle et l'optimisation des processus. En créant une équipe de production Edge Cloud 4 dédiée, les deux parties ont réussi à établir une collaboration étroite entre le personnel informatique et opérationnel, surmontant ainsi divers défis rencontrés au cours du processus de mise en œuvre. À mesure que le projet progresse, de plus en plus d’expériences réussies et de modèles opérationnels organisationnels seront accumulés et appliqués à la production future.

À l'avenir, le Siemens S7-1500V et son modèle de production virtualisé continueront à être à la pointe de la tendance industrielle. Grâce aux efforts conjoints de géants de l’industrie tels que Siemens et Audi, une ère industrielle plus intelligente, plus flexible et plus efficace s’accélère.